Panimula at mga prospect ng aplikasyon ng hollow drill

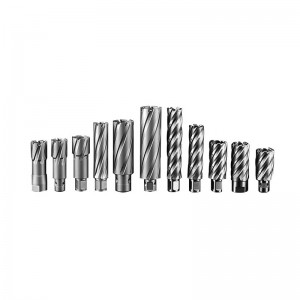

Ang mga hollow drill bits (multi-edge steel plate drills, kilala rin bilang core drills) ay mahusay na drill bits para sa multi-edge circular cutting.Ang diameter ng pagbabarena ay mula 12mm hanggang 150mm.Pangunahing ginagamit ang mga ito para sa pagbabarena ng mga bahagi ng bakal, tulad ng inhinyero ng istruktura ng bakal at rail transit., mga tulay, barko, pagmamanupaktura ng makinarya, aerospace at iba pang mga patlang sa pagpoproseso ng butas, ang pagganap ng pagbabarena nito ay mas mahusay kaysa sa tradisyonal two-edged twist drill, na may mga katangian ng mataas na kahusayan sa pagbabarena, light at labor-saving drilling, multi-edged steel plate drill at magnetic seat drill Ang pagtutugma ng tool ay maaaring magsagawa ng multi-directional drilling ng malalaking workpieces.Ang operasyon ay maginhawa at nababaluktot, epektibong nagpapaikli sa oras ng konstruksiyon, at naging unang pagpipiliang tool para sa pagbabarena at pagpoproseso ng annular groove ng mga modernong bahagi ng bakal

1.Impluwensya sa pagputolI-edit Broadcast?

Ang hollow drill bit ay isang hole processing tool na mas angkop para sa mga portable na tool.Gayunpaman, dahil ang proseso ng pagmamanupaktura ng mga hollow drill ay medyo kumplikado at hindi nila maproseso ang mga blind hole, hindi ito karaniwang ginagamit sa pagputol ng metal.Karaniwang ginagamit lamang ang mga ito kapag pinoproseso ang mga butas na may malaking diameter o mahalagang metal na workpiece o kapag limitado ang kapangyarihan ng kagamitan sa pagbabarena..Dahil doon awalang mga karaniwang produkto para sa mga hollow drill bit, karamihan sa mga hollow drill bit na ginagamit para sa pagproseso ng mga espesyal na materyales ay kailangang bumuo ng ating sarili.

Anggulo sa likod effect

2.Epekto ng kalaykayanggulo sa cutting force?

Ang mga pagbabago sa anggulo ng rake ay makakaapekto sa antas ng pagpapapangit ng materyal ng chip, at sa gayon ay magdudulot ng mga pagbabago sa puwersa ng pagputol.Ang greater ang chip pagpapapangit, mas malaki ang cutting force;mas maliit ang chip deformation, mas maliit ang cutting force.Kapag ang anggulo ng rake ay nagbabago sa hanay na 0° hanggang 15°, nagbabago ang cutting force correction coefficient sa hanay na 1.18 hanggang 1.

3.Ang impluwensya ng anggulo ng rakesa tibay ng drill bit?

Kapag tinataasan ang anggulo ng rake ng drill bit, ang lakas at dami ng heat dissipation ng tool tip ay mababawasan, at makakaapekto rin ito sa stress sa tool tip.Kapag ang anggulo ng rake ay positibong halaga, ang tool tip ay subject to makunat na diin;kapag ang anggulo ng rake ay negatibong halaga, ang tip ng tool ay napapailalim sa compressive stress.Kung ang rake angle na napili ay masyadong malaki, kahit na ang sharpness ng drill bit ay maaaring tumaas at ang cutting force ay maaaring mabawasan, ang tensile stress sa tool tip ay magiging mas malaki, ang lakas ng tool tip ay mababawasan, at ito ay madaling masira.Sa cutting tests, maraming drill bits ang nasira dahil sa sobrang rake angle.Gayunpaman, dahil sa mataas na katigasan at lakas ng materyal na ipoproseso, at ang mababang rigidity ng pangunahing baras at ang buong makina ng portable drilling rig, kung ang rake angle na napili ay masyadong maliit, ang pagtaas sa cutting force sa panahon ng pagbabarena ay magiging sanhi ng pag-vibrate ng pangunahing baras, at lilitaw ang mga halatang panginginig ng boses sa machined surface.mga linya, mababawasan din ang tibay ng drill bit.

5.Epekto sa pagputol ng perormance

Ang pagtaas ng anggulo ng clearance ay maaaring mabawasan ang friction sa pagitan ng flank surface at cutting material at mabawasan ang extrusion deformation ng machined surface.Gayunpaman, kung ang anggulo ng clearance ay masyadong malaki, ang blmababawasan ang lakas at kapasidad ng pagwawaldas ng init.

Ang laki ng anggulo ng relief ay direktang nakakaapekto sa tibay ng drill bit.Sa panahon ng proseso ng pagbabarena, ang mga pangunahing anyo ng pagsusuot ng mga drill bits ay mga mekanikal na gasgas at pagbabago ng phase.Isinasaalang-alang ang mechanical abrasion at wear, kapag ang cutting life ay pare-pareho, mas malaki ang clearance angle, mas mahaba ang available na cutting time;Isinasaalang-alang ang pagsusuot ng pagbabago sa bahagi, ang pagtaas sa anggulo ng clearance ay magbabawas sa abil ng pagwawaldas ng initito ng drill bit.Matapos maisuot ang drill bit, habang unti-unting lumalawak ang wear zone sa flank at unti-unting tumataas ang cutting power, unti-unting tataas ang init na dulot ng friction, na nagiging sanhi ng pagtaas ng temperatura ng drill bit.Kapag tumaas ang temperatura sa temperatura ng transition phase ng drill bit, lalabas ang drill bit Mabilis na magsuot.

6.Epekto ng hasaproseso

Ang hollow drill bit ay gumagamit ng mas kaunting dami at ang processing batch ay maliit.Samakatuwid, ang mga isyu sa pagpoproseso ng teknolohiya ay dapat isaalang-alang kapag nagdidisenyo ng drill bit, at ang pagproseso at pagpapatalas ay dapat makamit gamit ang mga karaniwang kagamitan sa machining at karaniwang mga tool hangga't maaari.Ang pagganap ng ouion ng mga chips.Sa panahon ng proseso ng pag-agos, ang mga chips ay pinipiga at kinuskos ng mukha ng rake, na nagiging sanhikaragdagang pagpapapangit.Ang metal sa ilalim ng chip ay deformed sa pinakamalaking lawak at dumulas sa kahabaan ng rake face, na ginagawang mas mahaba ang ilalim na layer ng chip at bumubuo ng iba't ibang mga kulot na hugis.Kapag gumagamit ng hollow drill bit upang mag-drill ng mga butas, gusto mong hiwain ang mga chips sa mga chips o strips upang mapadali ang pagtanggal ng chip.Upang mapadali ang pagproseso at paghasa, ang rake face ay dapat na idinisenyo bilang isang patag na ibabaw na walang chip breaker.Ang ibabaw ng rake ay hindi kailangang i-reground habang ginagamit.Ang flank surface ng hollow drill bit ang pinakamadaling i-regrind at ito rin ang surface na may pinakamabilis na wear rate.Samakatuwid, ang hasa ng hollow drill bit ay nakakamit sa pamamagitan ng paghasa sa flank surface.Ang pangalawang flank surface ay nahahati sa panloob na pangalawang flank surface at panlabas na pangalawang flank surface.Mula sa pananaw ng muling paggiling, hindi madaling i-regrind ang panloob at panlabas na auxiliary flank surface, kaya ang auxiliary flank surface ay dapat na idinisenyo na hindi muling i-regrind.

7.Pagputol ng likido at drillbits

Ang pangunahing tampok ng hollow drill bit ay ang panloob na core ng butas ay hindi pinutol sa panahon ng pagproseso.Samakatuwid, ang halaga ng pagputol ng hollow drill bit ay makabuluhang mas mababa kaysa sa twist drill, at ang kinakailangang drilling power at init na nabuo sa panahon ng pagputol ay mas maliit din.Kapag nag-drill gamit ang high-speed steel hollow drill bits, dahil ang temperatura ng processing area ay may malaking impluwensya sa tigas ng drill bit, ang coolant ay dapat gamitin para magpalamig sa panahon ng proseso ng pagbabarena (kung walang coolant ang ginagamit, ang drill Ang bit wear ay pangunahing phase change wear at mabilis sa simula. wear).Sa una, tayo tayoed panlabas na spray cooling.Gayunpaman, dahil ang drill bit station ay pinoproseso sa pahalang na direksyon ng axis, mahirap para sa coolant na pumasok sa cutting edge ng drill bit.Ang pagkonsumo ng coolant ay malaki at ang cooling effect ay hindi perpekto.Ang istraktura ng drill rig spindle ay muling idinisenyo upang baguhin ang panlabas na spray cooling sa panloob na spray cooling.Ang coolant ay idinagdag mula sa core ng hollow drill bit, upang maayos na maabot ng coolant ang cutting part ng drill bit, kaya makabuluhang bawasan ang pagkonsumo ng coolant at pagpapabuti ng Cooling effect.